Наплавлення та наплавлювальні матеріали

НАПЛА́ВЛЕННЯ ТА НАПЛА́ВЛЮВАЛЬНІ МАТЕРІА́ЛИ

Наплавлення (Н.) — нанесення шару металу на поверхню металевої заготовки або виробу методами, що є спорідненими зі зварюванням. За допомогою Н. створюють вироби, що мають основу необхід. конструкц. міцності та наплавлений робочий шар з особливими властивостями (зносостійкість, термостійкість, кислотостійкість, короз. стійкість тощо). У фаховій літературі вживають також термін «наварювання» для позначення технологій, що є спорідненими зі зварюванням тиском із пластич. деформацією. Термін «натоплення» є застарілим, характерний для праць, виданих до 1940-х рр. Н. застосовують як для отримання нових біметал. і багатошар. виробів із додатк. властивостями, так і для відновлення зношених або пошкоджених деталей (можливо й з покращенням їхніх характеристик). Ефективність Н. визначається продуктивністю (кг/год. або м/хв.); часткою осн. металу в наплавленому металі (%); товщиною наплавленого шару металу (від 0,3 до 40 мм). Осн. метою технологій Н. є мін. проплавлення, необхідне формування поверхні. Відповідно до джерел енергії розрізняють види Н.: термічні (електродуг., електрошлак., плазм., індукц., лазерне, світл., електронно-променеве, газове, пічне); термомех. (електроконтактне, прокатуванням і екструдуванням екструзією); мех. (вибухом, тертям). Одним з осн. завдань є розроблення наплавлювал. матеріалів (див. також Зварювальні матеріали), що забезпечують необхідні експлуатац. властивості, а також матеріалів технологічних у виготовленні та застосуванні, економнолегованих тощо.

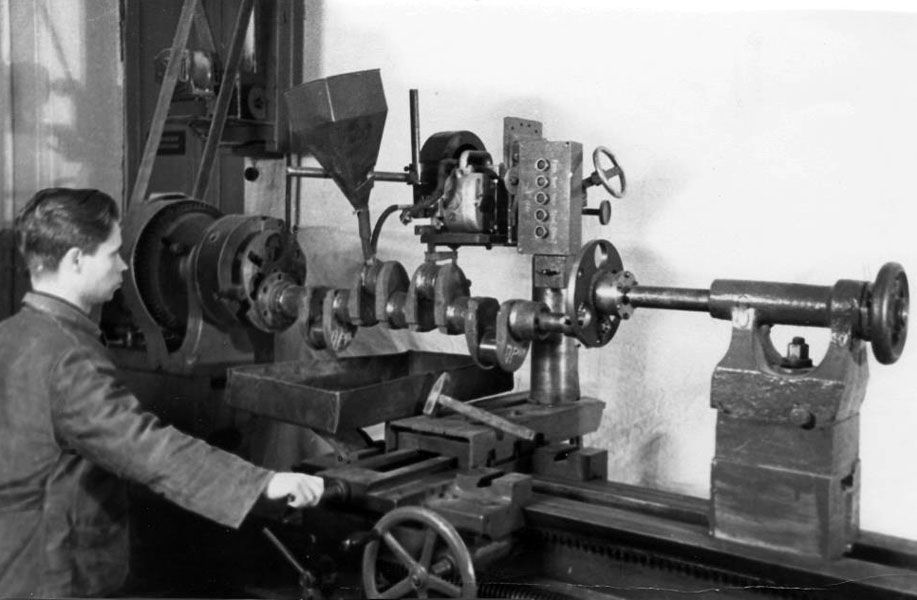

Н. дорогоцінних металів для ювелірних виробів, прикрашування зброї та обладунків застосовували здавна. Про наварювання заліза в Стародав. Греції писав Геродот. Майстри Київ. Русі наварювали ковал. способом навуглецьовані пластинки кричного заліза на різал. кромки реманенту та зброї. Наприкінці 19 ст. почали застосовувати способи газового й електродуг. Н. Гол. переваги газового Н.: мале проплавлення осн. металу, універсальність і гнучкість технології, можливість нанесення шарів малої товщини; проте якість створеного цим способом виробу залежить від кваліфікації робітника. 1881 М. Бенардос запатентував Н. за допомогою вольт. дуги одного тіла на поверхню ін. тіла у всіх можливих комбінаціях. У дугу вводять стрижень, виготовлений із матеріалу тіла, що бажають наплавити, і на якому він розріджується. У 1930-х рр. під час ремонтування осей, валів, лопатей гідротурбін, відновлення рейок і хрестовин та ін. сталевих деталей набуло поширення ручне дугове Н. електродами спец. марок із легувал. покриттям. Зносостій. шар деталей, що схильні до удар. навантаження, напр., молотк. млинів, черпаків драг, наплавляють напівавтоматом порошк. дротом. Тоді ж за допомогою вібродуг. Н. з періодич. контактом електрода, що плавиться короткою дугою, почали ремонтувати сталеві та чавунні вироби. Від 1960-х рр. його удосконаленням займалися В. Карпенко та ін. фахівці Краматор. індустр. інституту (нині Донбас. маш.-буд. академія, Донец. обл.). Ця технологія дозволяє наносити шар невеликої товщини (до 0,3 мм). Під час електроконтакт. Н. зʼєднання відбувається в результаті спіл. пластич. деформації при нагріванні імпульсами струму та натисканні дротами чи стрічками. Осн. переваги цієї технології: відсутність проплавлення, мін. деформації деталей, можливість Н. шарів малої товщини. У післявоєнні роки Н. стало важливою технологією для становлення промисловості та розвитку НТП. Над створенням ефектив. наплавлювал. матеріалів активно працювали вчені вузів і співробітники завод. лабораторій. В Інституті електрозварювання АН УРСР (Київ) розроблено технологію автомат. дугового Н. зварювал. дротом під зварювал. флюсом бандажів вагон. коліс, гусенич. траків танків і багато ін. сталевих деталей, що зношуються тертям (А. Асніс, Л. Гутман). Деталі металург. обладнання (валків гарячої прокатки, штампів та ін. подіб. виробів) почали наплавляти під флюсом порошк. дротом (І. Фрумін, І. Походня). Освоєно Н. широкою електрод. стрічкою із нержавіючої сталі внутр. поверхонь хім. і енергет. реакторів (І. Фрумін, Ф. Хомусько). 1950 почали застосовувати керам. флюси з феромарганцем і феросиліцієм, що забезпечує при використанні низьковуглец. дроту в наплавленому шарі сплав сормайт для Н. штампів, металорізал. інструментів, устаткування підприємств металург. промисловості (К. Хренов, Д. Кушнірьов, Ю. Юзвенко). На поч. 1960-х рр. у Київ. політех. інституті виконано дослідж. з магніт. упр. зварювал. процесами та розроблено технологію дугового Н. стрічк. електродом під флюсом, що дозволяє в широких межах керувати параметрами і якістю наплавленого металу (О. Корнієнко). Нові технол. можливості дугового Н. досягнуто завдяки використанню матеріалів, що не потребують захисту та легування флюсом. Важливого значення набуло застосування самозахис. порошк. стрічок для Н. засип. апаратів домен. печей (конуса та чаші). У 1950-х рр. на трубопрокат. заводі ім. Леніна та металург. заводах ім. Г. Петровського (обидва — Дніпропетровськ, нині Дніпро) й ім. Ілліча (м. Жданов, нині Маріуполь Донец. обл.) впроваджено спосіб Н. прокат. валків під керам. флюсами, а на Краматор. заводі важкого верстатобудування налагоджено серійне виробництво верстатів для Н. валків. Цим устаткуванням оснастили понад 50 металург. заводів СРСР і багато заводів у ін. країнах. Були вирішені 2 завдання — відновлення зношених валків і збільшення їхньої стійкості. Потребу в нових валках зменшили майже в 20 разів. Н. порошк. стрічками в магніт. полі дозволило збільшити продуктивність та підвищити зносостійкість засип. пристроїв домен. печей. Найбільш широко використовують Н. під флюсом одним дротом (суціл. або порошковим) чи стрічкою (холоднокатаною, порошк., спеченою). При виготовленні та зміцненні деталей у металург., енергет., гірн.-добув., шляхобуд. та ін. галузях застосовують дугове Н. порошк. самозахис. дротами та стрічками з великою кількістю легувал. компонентів. Для штанг, валів, тяг та ін. деталей, що рухаються і зношуються в умовах дії корозійно-актив. середовища ядер. реакторів і двигунів, в Інституті електрозварювання АН УРСР розроблено ремонтні технології Н. хромистих сталей із високою твердістю. Зокрема, технологія і наплавлювал. матеріали, застосовані для виготовлення фрез бурових інструментів, забезпечили підвищення стійкості в 6–7 разів. Для зменшення тертя рухомих деталей розроблено порошк. дроти та стрічки, що забезпечують Н. алюмінієвих та ін. типів бронз. Фахівці Інститутів електрозварювання й проблем матеріалознавства (Київ) АН УРСР розробили спосіб виробництва спечених порошк. стрічок для Н. підресор. опор вантаж. автомобілів, плунжерів гідравліч. пресів, прокат. валків, ножів бульдозерів тощо. Було розроблено кілька сотень складів електрод. і присад. суціл. та порошк. дротів і стрічок, велику номенклатуру плавлених і керам. флюсів, значну кількість порошків і гранул. Вироб-во наплавлювал. матеріалів вперше налагоджено на Жданів. трубопрокат. заводі та Запоріз. заводі зварювал. флюсів і скловиробів. При плазм. Н. джерелом нагрівання металу є електр. дуга, стиснута потоком газу. Найбільшого поширення в промисловості набуло Н. з присадкою порошку, що забезпечує високу якість та малу глибину проплавлення з відносно тонкими шарами (І. Рябцев, П. Гладкий, Є. Переплетчиков). В Інституті електрозварювання НАНУ розроблено технології плазмово-порошк. Н. енергет. та нафтохім. арматури, клапанів двигунів внутр. згоряння, ножів гарячого та холод. різання металів, багатолез. різал. інструменту й ін. деталей, відповідні присадк. порошки на основі заліза, нікелю, кобальту, міді, спеціаліз. та універсал. установки для Н. Найкращими можливостями упр. складом і якістю забезпечує спосіб плазм. Н. електродом, що плавиться, розроблений у Краматор. індустр. інституті та вперше застосований для Н. прес-форм для скла 1986 (В. Грановський, Н. Макаренко). В Інституті електрозварювання АН УРСР розроблено електрошлак. Н., що ґрунтується на виділенні тепла при проходженні електр. струму крізь розплав шлаку, через який вводять легувал. елементи (І. Фрумін, І. Походня, Г. Ксендзик та ін.). Н. можна виконувати в горизонтал., вертикал. або нахиленому положеннях переважно з примус. формуванням наплавленого шару. Осн. переваги електрошлак. Н.: стійкість процесу в широкому діапазоні щільності струму (від 0,2 до 300 А/мм2), що дозволяє використовувати для Н. тонкий електрод. дріт (від 2 мм) і електроди великого перерізу (понад 350 мм2); висока продуктивність при Н. за один прохід шарів великої товщини; можливість надавати наплавленому металу необхід. форми. Тому ці технології застосовують для виготовлення великої номенклатури виробів у багатьох галузях промисловості, зокрема ядер. реакторів із внутр. шаром радіаційностій. металів і сплавів, чавун. прокат. валків із зносостій. шаром. 1970–90 в Інституті електрозварювання АН УРСР розроблені способи електрошлак. Н. двома електрод. стрічками для великогабарит. виробів хім. й енергет. галузей промисловості. У Фіз.-технол. інституті металів і сплавів АН УРСР (Київ) освоєно відцентр. лиття двошар. заготовок вальців. Індукц. Н. струмами високої частоти — високопродуктив. процес з малою глибиною проплавлення осн. металу та можливістю одержання тонких шарів. Однак, для Н. можна використовувати тільки ті матеріали, що мають температуру плавлення нижчу температури плавлення осн. металу. На Волз. автомобіл. заводі (м. Тольятті Самар. обл., РФ) та ін. підприємствах під час виробництва випуск. клапанів застосовують розроблене в Інституті електрозварювання АН УРСР автомат. Н., що ґрунтується на індукц. розплавленні литого присад. кільця з одночас. нагріванням поверхні виробу з формуванням валика дією електромагніт. сил (Д. Дудко, Б. Максимович).

При індукційному Н. розплавлення порошкової шихти, нанесеної на поверхню тонкостін. виробу, дозволяє створити біметалеве лезо, що використовують для лемешів плугів, лап культиваторів та ін. деталей с.-г. машин. Лазерне (світл.) Н. здійснюють опалюванням порошку, дроту та паст або розплавленням напилених шарів. Необхід. властивостей виробу можна досягнути вже в першому шарі невеликої товщини (< 0,3 мм). Можливе наплавлення важкодоступ. поверхонь і підведення лазер. випромінювання до декількох робочих місць. При електронно-променевому Н. можна здійснювати розділ. регулювання нагрівання і плавлення осн. та присад. матеріалів при малому проплавленні й шарів малої товщини. Серед недоліків — складність обладнання та необхідність біол. захисту оператора. Пічне Н. композиц. сплавів ґрунтується на просочуванні шару твердих тугоплав. частинок (карбідів) сплавом-звʼязкою в умовах автовакуум. нагрівання в електр. або газових печах. Зносостій. складовою сплаву найчастіше є карбід вольфраму (реліт) або подрібнені відходи твердих сплавів типу WС–Со, звʼязкою слугує сплав міді, марганцю та нікелю. Перевагою технології є можливість Н. унікал. виробів склад. форми, зокрема й конусів домен. печей. Розроблення технології Н. корунду та тех. алмазів паянням у газових печах значно збільшило ресурс бурових доліт і заощадило до 30 % коштів від первин. вартості (В. Хорунов). Плакування за допомогою зварювання прокаткою і екструзії застосовують переважно для виробництва біметал. листів, смуг, фасон. профілів, прутків. Найважливіші переваги методу: висока продуктивність процесу; відсутність перемішування осн. та плакувал. металів і широкий діапазон співвідношення їх товщин; можливість отримання спец. профілів із місц. плакуванням; відносно невеликі залишк. деформації. Плакування енергією вибуху застосовують тоді, коли Н. ін. способами виконати складно чи неможливо, причому, не відбувається проплавлення основного металу. Так можна виробляти конструкц. й інструм. сталі, сталеві листи з покриттям ванадію, титану, алюмінію (В. Кудінов та ін.). Н. тертям полягає в швидкому обертанні присад. прутка (1500–4000 обертів на 1 хв.), який торцем притискають до поверхні виробу та нагрівають, унаслідок чого стає пластичним і немовби намазується на поверхню. Великий обсяг експерим. дослідж. дозволив створити основи теор. розрахунків складів і металург. процесів. У 1990-х рр. розроблено компʼютерні системи проектування та вибору матеріалів і технологій Н. з урахуванням умов експлуатації, якими можуть оснащуватися автомат. наплавлювал. установки. В Інституті електрозварювання НАНУ спільно з фахівцями Інституту механіки НАНУ (Київ) розроблено матем. моделі та методи розрахунку напружено-деформованого й мікроструктур. стану деталей у процесі Н. та подальшому функціонуванні при зношуванні й цикліч. мех. або термомех. навантаженнях, що дозволяють прогнозувати ресурс експлуатації деталей (І. Рябцев, І. Сенченков, Е. Турик).