Мартенівське виробництво

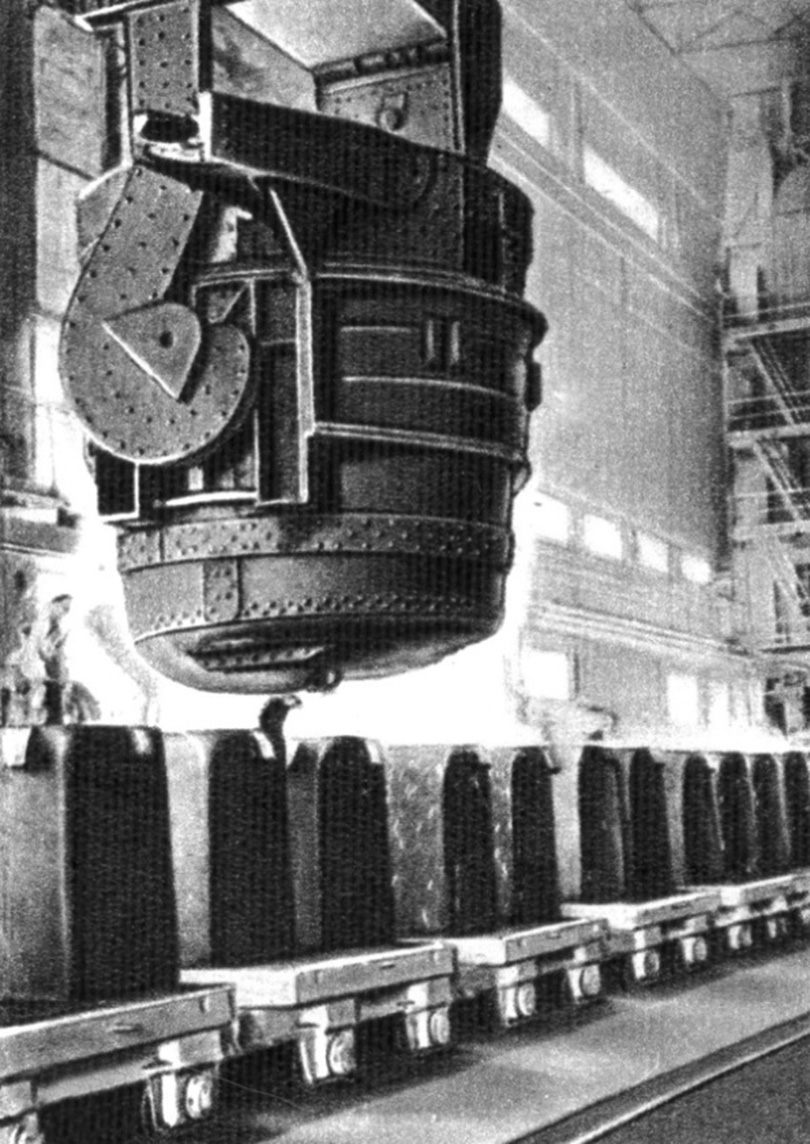

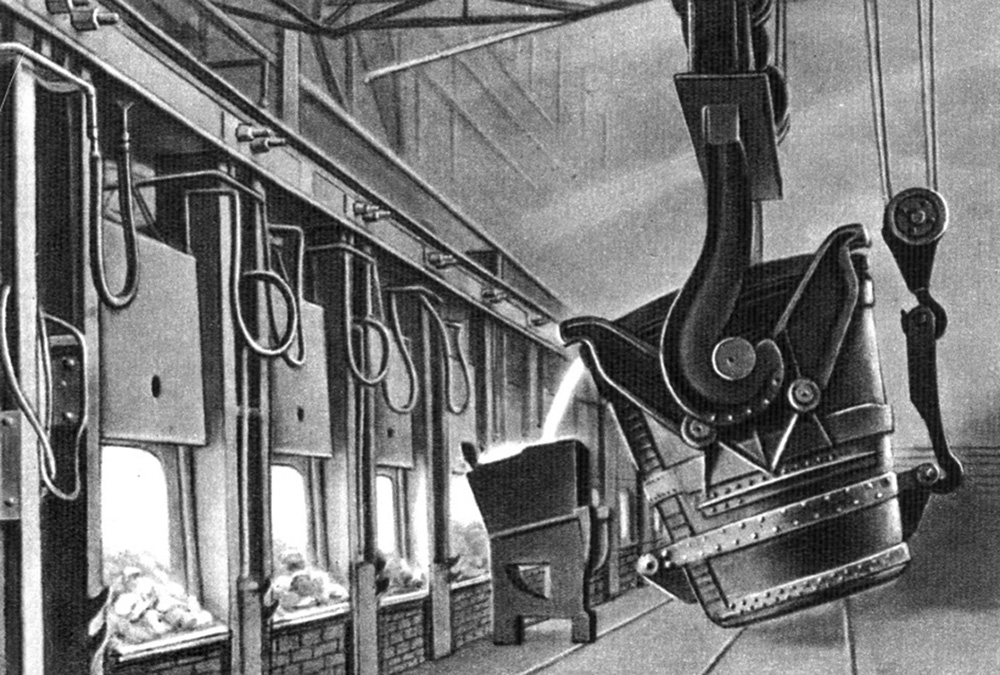

МАРТЕ́НІВСЬКЕ ВИРОБНИ́ЦТВО — виробництво у подових агрегатах рідкої сталі та подальше її розливання з отриманням зливків або фасонних відливок. Основою подових агрегатів є полумʼяна регенеративна мартенівська піч. Процес виготовлення сталі у такій печі (мартенів. процес) полягає у переробленні завантажених в неї матеріалів, що містять залізо (чавун, металобрухт, руда та ін.), у сталь з відповід. хім. складом внаслідок протікання при високих т-рах плавлення склад. фіз.-хім. взаємодій між металом і шлаком (утворюється при завантаженні в піч флюсів) та газовою атмосферою печі. Цей процес вперше застосував 1864 франц. металург Е.-П. Мартен. У Франції та Україні він отримав назву мартенівський, у Зх. Європі — сименс-мартенівський, у Великій Британії та США — процес на відкритому поді. Універсальність та технол. гнучкість мартенів. процесу дозволили йому до 1970-х рр. займати провідне місце у світ. виробництві сталі. Але починаючи з 1980-х рр. внаслідок світ. енергет. кризи та бурхливого розвитку киснево-конвертер. виробництва у більшості країн світу його практично перестали застосовувати. Нині М. в. існує лише в Україні. Фахівці передбачають, що останній укр. подовий сталеплавил. агрегат зупиниться до 2040-х рр. Мартенів. процес за складом вогнетрив. матеріалів для кладки печі (подина, стіни та ін.) буває кислим (вогнетриви на базі SiO2 — динас. цегла, кварц. пісок та ін.) або основним (вогнетриви на базі MgO, СаО — магнезит, доломіт та ін.). За складом і співвідношенням осн. матеріалів, що застосовуються для виготовлення сталі, розрізняють: скрап-процес (карбюраторний), в якому метал. шихта на 100 % складається з металобрухту та використовують навуглецювателі (брухт графіт. електродів, порошкоподібне вугілля тощо); скрап-процес, у якому використовують 60–75 % металобрухту та 25–40 % чавуну в твердому стані; скрап-рудний процес — 25–55 % металобрухту, 45–75 % чавуну в рідкому стані та залізна руда як додатк. джерело кисню; сучас. скрап-рудний процес — 25–55 % металобрухту, 45–75 % чавуну в рідкому стані та продувка ванни рідкого металу газоподіб. тех. киснем інтенсивністю 5–8 м3/(т·год); рудний процес — тільки рідкий чавун (майже 100 %) та залізна руда для окислення домішок. У звʼязку зі знач. недоліками кислого процесу (низька продуктивність, собівартість металу у 1,5–2 рази вища) найбільшого поширення у світ. практиці М. в. набув осн. мартенів. процес, і, особливо, сучас. скрап-рудний процес. Перед початком плавлення виконують заправляння печі, а саме: огляд й відновлення спрацьованих під час поперед. плавлення ділянок футеровки перед. і задньої стінок й укосів шляхом закидання порошкоподіб. вогнетривів (випаленого доломіту, магнезиту) за допомогою заправоч. машини або вручну через завалочні вікна. Оглядають стан поду печі, а потім тими ж матеріалами закривають сталевипуск. отвір зі сторони перед. стінки і починають завалку твердих шихт. матеріалів (металобрухту, флюсів — вапняку або вапна, а за необхідності й бокситу). Роботи здійснюють завалоч. машиною, яка завантажує в піч через завалочні вікна шихт. матеріали, що подаються у мульдах (сталеві короби ємністю 0,8–1,8 м3). Після завалення твердої шихти її прогрівають до температури, вищої за плавлення чавуну, але не до розплавлення металобрухту, і одночасно на пороги завалоч. вікон насипають «удавані пороги» з невипаленого доломіту для запобігання викидів рідкого шлаку та металу з робочого простору печі при інтенсив. процесі плавлення шихти. Після завершення прогрівання твердої шихти через жолоб, встановлений у завалочне вікно печі, заливають чавун. Плавлення шихт. матеріалів починається ще у період завалки та продовжується у період заливання чавуну, але найбільш інтенсивно їхнє плавлення відбувається після заливання чавуну та з початком продування розплаву киснем. Продування виконують за допомогою кисневих фурм, які вводять через склепіння печі у її робочий простір і розташовують у розплаві на межі метал–шлак. У практиці М. в. продування найчастіше починають після заливання чавуну та проводять протягом усього плавлення. У процесі плавлення шихти, за рахунок надходження в метал. розплав кисню з газової атмосфери печі та з кисневих фурм, відбуваються процеси окислення домішок металу (С, Мn, Si, P, S та ін.). Значна частка оксидів, потрапляючи у шлак, знижує його основність й підвищує в ньому вміст оксидів фосфору, що у подальшому негативно впливатиме на якість металу. У звʼязку з цим, первин. шлак частково спускають. Після закінчення періоду плавлення шихти, коли припиняється фонтанування рідкої ванни, здійснюють коригування складу шлаку шляхом додавання вапна, а за необхідності й бокситу, наводять новий шлак підвищеної основності, здатний до вилучення сірки з металу. Кінець плавлення і початок доведення металу до заданого складу та температури визначається створенням рідкорухомого добре сформованого шлаку і початком чистого кипіння, коли рідка ванна енергійно кипить у разі окислення вуглецю і виділення з розплаву бульбашок СО. У процесі кипіння відбувається перемішування металу, що сприяє вирівнюванню його складу й температури по глибині ванни, а також видалення зі сталі шкідливих газів [H], [N] та неметал. включень. Початок доведення відзначається вимірюванням температури металу та взяттям проби металу на хім. аналіз. Подальший контроль стану розплаву здійснюють шляхом регуляр. відбирання через кожні 10–15 хв. проб металу та періодич. вимірювання температури. На деякий час (не менше10–20 хв.) до випуску плавлення продування киснем припиняють для зниження окисленості металу. Тривалість цього періоду залежить від типу та рівня якості сталі. При досягненні середньозаданого у готовій сталі вмісту вуглецю та необхід. температури металу в розплаві вводять розкислювачі (FeMn, FeSi та ін.) для зниження вмісту розчиненого у металі кисню або плавку випускають у ківш і там здійснюють розкислення. При виплавленні легованих сталей легуючі елементи вводять у піч, в основному, після розкислення металу. Коли в печі розкислення закінчено, відкривають у задній стінці сталевипуск. отвір і випускають плавку по жолобу в один або у два сталерозливні ковші. Після кількох хвилин витримки сталі у ковші, щоб встигли спливти в шлак продукти розкислення, починають розливання металу у виливниці або у фасонні форми. Показники сучасного скрап-рудного процесу. Мартенів. піч: продуктивність залежно від ємності складає 40–100 т/год., 200–800 тис. т/рік; витрати металошихти 1050–1100 кг/т; середня тривалість плавлення 6–10 год.; стійкість склепіння печі 200–400 плавлень; вихід придат. металу 91–95 %. Двован. сталеплавил. агрегат: продуктивність залежно від ємності складає 120–196 т/год., 950–1500 тис. т/рік; витрати металошихти 1131–1156 кг/т; середня тривалість плавлення 2,8–4,0 год.; стійкість склепіння агрегату 500–1000 плавлень; вихід придат. металу 86–88 %.